LOMO: UN MICROFONO DA OLTRECORTINA

La Leningrad Optics & Mechanics Amalgamation (L.O.M.O) è un’azienda specializzata nella produzione di strumenti ottici avanzati, strumenti medici, lenti, macchine fotografiche e video camere per il mercato consumer, e ha sede a San Pietroburgo, Russia.

Fondata nel 1914 come G.O.Z.,poi rinominata G.O.M.Z. e infine nel 1962 L.O.M.O; nel corso degli anni, ha prodotto dispositivi di vario tipo (famose sono le macchine fotografiche SMENA), comprese lenti e ottiche di precisione ad uso militare e aereospaziale.

Oltre a una sezione di ottica, ci sono state altre sezioni, tra cui una dedicata all’audio professionale.

I suoi microfoni, insieme a quelli della Oktava sono quelli che si sono diffusi di più in occidente dopo il crollo dell’U.R.R.S.

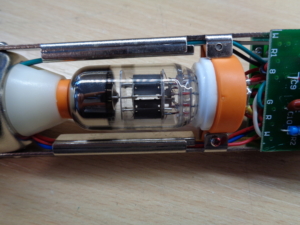

Mi viene consegnato un 82a-5M; per una revisione generale.

È un microfono dinamico costruito in due versioni la 82a-5M e la 82a-5M-Y2, che differiscono per alcuni dettagli e per l’anno di produzione.

Oltre alla revisione, il proprietario vorrebbe anche che sostituissi il cavo e gli costruissi un adattatore per poterlo montare su un’asta.

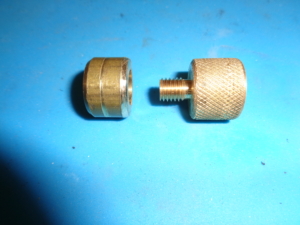

L’unico problema potrebbe essere l’adattatore; infatti sia il diametro, che il passo di filettatura, non corrispondono al sistema ISO.

Il diametro si misurava in “Linee” ( circa 1/10 di pollice), facendo le dovute proporzioni il foro per l’asta dovrebbe essere “2,5 Linee” ( un po’ più che 6mm) il passo dovrebbe essere 0,75mm, ma con una distanza tra le creste più corta.

Non ho né l’attrezzatura adatta, né le conoscenze per poter riprodurre un oggetto del genere; mi affido quindi ad un esperto tornitore che mi preparerà il pezzo finito.

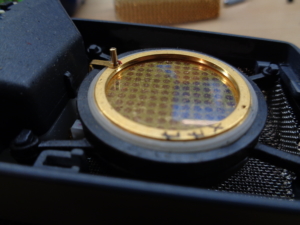

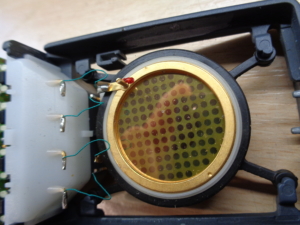

Mentre aspetto che arrivi, inizio con lo smontare il microfono; tolta la ghiera, vedo che la capsula sembra incollata al corpo con una specie di colla.

Guardando meglio, mi rendo conto che non è colla, ma paraffina!!!

Non avevo mai visto un microfono tenuto insieme con la paraffina, neanche sui modelli a nastro più vecchi.

Il problema adesso è toglierla senza rovinare nulla; la paraffina fonde a circa ; potrei scaldare il corpo con una pistola ad aria calda, ma il getto è troppo caldo e troppo potente e rischierei di rovinare la lamina plastica della capsula.

Opto per una soluzione più soft: rivesto la capsula con della carta stagnola e la metto in camera climatica fino a 45° e poi la scaldo sul bordo con il getto della stazione saldante ad aria calda.

Dopo un po’ la paraffina diventa malleabile e la capsula si stacca facilmente.

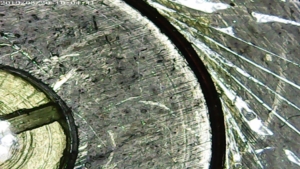

Il resto e routine: smontaggio e pulizia del tubo di accordo, pulizia e verifica della lamina con il microscopio e sostituzione del cavo.

Il microfono è un tipico oggetto costruito in U.R.S.S.; ( sembra un pezzo del Voschod) è semplice, spartano; ogni pezzo è rifinito quel tanto che basta per poter combaciare con gli altri e niente di più.

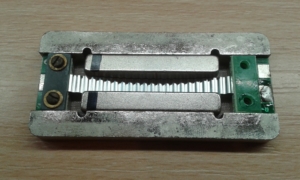

Lo si vede chiaramente dalla protezione a forma di croce, i fori sono stati fatti a mano, appoggiando il pezzo sopra l’altro e quindi si può montare in un verso solo.

Rimontato il tutto, non mi resta che provare l’adattatore tornito.

In realtà non mi convince molto: è fatto molto bene, ma l’intero peso del microfono grava su pochi millimetri di ottone; in caso di caduta si potrebbe spezzare e rimanere incastrato dell’alloggiamento.

Lo modifico, aggiungendo un tubo sagomato, che avvolge il supporto filettato; in questo modo la superficie di appoggio aumenta, e non c’è il rischio di rotture.

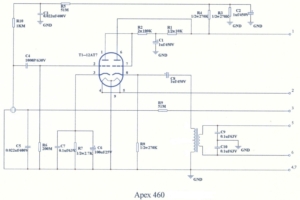

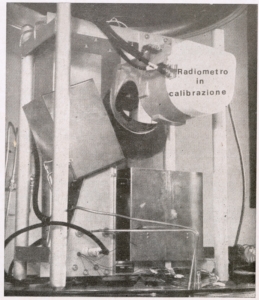

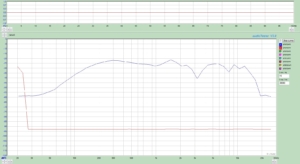

audioTester Diagram

Per ultima la misura della risposta in frequenza; che risulta allineata ad altri microfoni dinamici (sia occidentali, che orientali) dello stesso periodo.