BRYSTON: MA CHE POTENZA?

(prima parte)

Alle sue origini, Bryston era una fabbrica Canadese per la produzione di apparecchiature elettromedicali, finché, nel 1968, non venne acquistata da un ingegnere della NASA e appassionato di alta fedeltà, John Russell. Per diversificare la produzione, John decide di produrre apparecchiature sia per il settore Hi-Fi, che professionale. Nel giro di pochi anni, il marchio Bryston divenne, sinonimo di affidabilità e robustezza, oltre a essere apprezzato per le ottime prestazioni musicali dei suoi apparecchi.

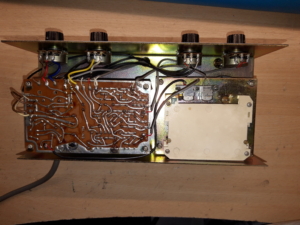

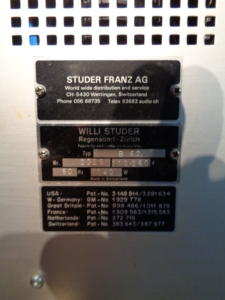

Un cliente mi consegna un Bryston 3B accompagnandolo con una richiesta particolare:

Vuole sapere quanto consuma esattamente. Il cliente vuole ridurre i consumi del suo studio sostituendo il suo amplificatore con uno meno potente, ma non riesce a capire quanta potenza assorba perché sulla targhetta posteriore è solo scritto 1500 V/A.

L’argomento della potenza, nel mondo musicale, è un argomento molto delicato, in quanto

è da sempre in atto una “guerra” tra i produttori per poter avere macchine sempre più potenti (almeno sulla carta). Tutto questo ha favorito la nascita di tutta una serie di sigle per aumentare in via artificiosa i watt scritti sugli amplificatori, in modo da poter attirare più clienti.

Cerchiamo di fare un po’ di chiarezza sulle grandezze elettriche più comuni che si trovano sulle etichette degli apparecchi:

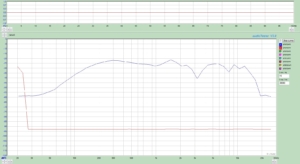

Potenza Continua in Regime Sinusoidale ( Sine Wawe Continuos Power o R.M.S)

Il modo più rigoroso e tecnicamente l’unico accettabile, per poter confrontare apparecchi diversi è quello di utilizzare la Potenza Di Uscita Continua a Regime Sinusoidale.

Questo valore si ricava dal valore quadratico medio della tensione ai capi di un carico e dal valore del carico stesso. Semplificando: questo è il valore di energia elettrica che un amplificatore è in grado di fornire a un carico puramente resistivo a tempo indefinito; cioè, senza che esso si surriscaldi e che la distorsione non superi il 2%.

Quindi, un amplificatore che fosse in grado di fornire 200W continui ma con il 5% di distorsione e 100W continui ma con 1% di distorsione dovrebbe dichiarare 100W sui suoi dati di targa.

Potenza Musicale

Un altro valore che viene molto utilizzato è la potenza musicale.

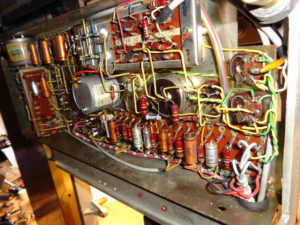

Per capire cosa è, bisogna innanzi tutto fare una premessa: Molti amplificatori sono limitati nella loro massima potenza di uscita non nella sezione di amplificazione, ma nel loro alimentatore, che si “siede” oltre a un certo valore di corrente richiesto.

Se potessimo staccare l’alimentatore interno e collegassimo la sezione amplificatrice ad un alimentatore in grado di fornire una corrente illimitata e avessimo la possibilità di raffreddare i suoi semiconduttori perché non si scaldino mai; scopriremmo che la massima potenza in uscita (a parità di circuito elettronico) e sensibilmente maggiore di quella erogata con il solo alimentatore interno.

Questa è la Potenza musicale.

A prima vista, sembra inutile costruire un amplificatore in grado di erogare 100W, se poi il suo alimentatore non è in grado di fargliene fare, in modo continuativo, più di 50 o 70.

In realtà bisogna fare alcune considerazioni: Il segnale musicale che arriva nei nostri amplificatori è caratterizzato da una potenza media costante, e solo in certi momenti, (corrispondenti ai transitori di attacco delle note degli strumenti) la potenza richiesta raggiunge valori molto elevati.

Per far fronte a queste brevi richieste di potenza è sufficiente che:

- L’elettronica della sezione amplificatrice sia in grado di erogarla; cioè non saturi e non distorca.

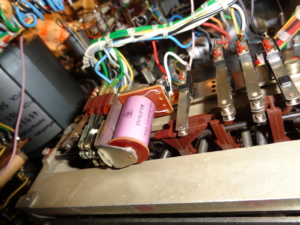

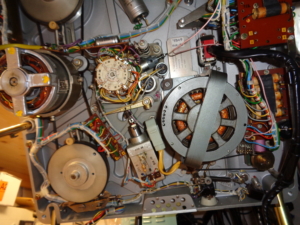

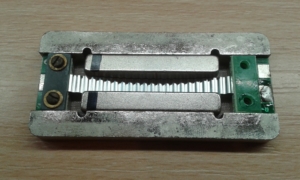

- Che l’alimentatore abbia delle riserve di energia (condensatori elettrolitici) che si caricano quando la richiesta di potenza è piccola e che siano in grado di rilasciarla durante i transitori.

Bisogna, anche valutare che, la durata e la frequenza con cui si presentano i transitori, non si possono prevedere a priori e quindi, non si può calcolare di quanta scorta di energia sia necessaria per l’amplificatore

Inoltre e molto complicato fare delle misure di questo fenomeno in quanto, il blocco di amplificazione, durante i transienti, viene ad essere alimentato in regime di scarica capacitiva e non a tensione costante e questo provoca distorsioni nel segnale riprodotto. Non si può quindi sapere per quale intervallo di tempo massimo una amplificatore sia in grado di erogare la potenza musicale e con quale distorsione.

Tutte queste cose vengono valutate caso per caso dai progettisti dei singoli marchi, che adottano diverse soluzioni circuitali per i loro prodotti.

Per queste ragioni la potenza musicale è un valore da prendere con cautela, perché non permette confronti di potenza obbiettivi tra apparecchi diversi; perché non c’è alcun legame diretto tra la potenza continua e quella musicale tranne che la seconda è superiore alla prima.

Potenza di Picco

La potenza di picco è la potenza istantanea massima (non in un breve intervallo di tempo, ma quello che in Fisica si definisce “un istante”), che si ottiene facendo il prodotto della tensione di picco della sinusoide per la corrente di picco, supponendo che esse, siano in fase.

Questo dato è assolutamente privo di utilità pratica, in quanto, il valore di un “istante” è troppo breve per essere significativo.

Per questo motivo, il valore di picco non permette il confronto tra macchine diverse, perché due distinti amplificatori potrebbero avere potenze di picco molto differenti ma una potenza media uguale.

In sostanza la potenza di picco è solo un artificio per poter scrivere sulla targhetta un valore che è il doppio della potenza R.M.S.; ci sono poi anche delle aziende che calcolano la potenza di picco non, sulla potenza a regime continuo, ma sulla potenza musicale.

Anche in questo caso le cifre raddoppiano in maniera artificiale.

Potenza Assorbita (V/A)

La potenza assorbita, è la Potenza Apparente ( in un sistema Alternato) che l’amplificatore preleva dalla linea elettrica per poter funzionare. Tale potenza è molto superiore a quella che é effettivamente erogata da una macchina alle casse in quanto solo una parte dell’energia che viene assorbita viene poi usata nella sezione amplificatrice; una grossa parte viene persa in calore, perdite elettromagnetiche, circuiti ausiliari,ecc ecc. Per misurarla si sommano facendone il Modulo delle potenza attiva (quella effettivamente usata) e reattiva ( quella non usata).

Questi sono i principali grandezze scritte sulle etichette degli amplificatori audio, di qualunque tipo siano.

Bisogna quindi fare molta attenzione alle unità di misura , perché può accadere che: un amplificatore

In grado di assorbire solo 50W di potenza R.M.S venga dichiarato da 500W per il semplice ragionamento: 50W R.M.S. quindi 100W musicali, 200w di picco e 500W assorbiti.

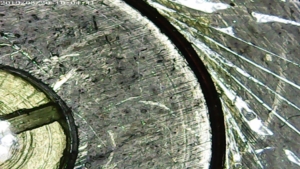

Fatta un po’ di chiarezza, possiamo vedere che sul Bryston è segnato il valore di 1500 V/A, si tratta quindi dell’energia assorbita dalla rete elettrica quando l’amplificatore eroga la sua massima potenza.

Si ma quale potenza? R.M.S.? Musicale? O di picco? E chi può saperlo…

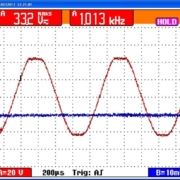

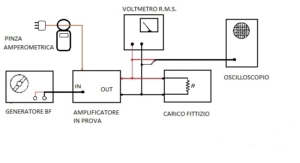

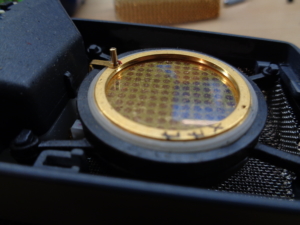

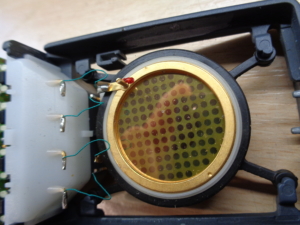

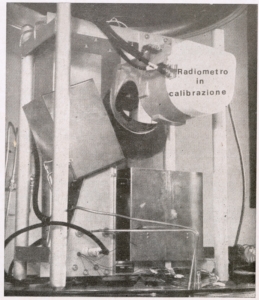

L’unico modo di sapere quanto consuma il nostro amico Canadese è quello di misurare la corrente assorbita dalla linea elettrica mentre lavora alla sua massima potenza R.M.S, e da questo valore, calcolare la potenza assorbita (sempre R.M.S.)

Ma questo lo vedremo nella seconda parte di questo post.